Введение в Винтовое оборудование Винтовые метизы являются фундаментальным компонентом в строительстве, производстве и проектах DIY. Он играет решающую роль в надежном соединении материалов...

ЧИТАТЬ ДАЛЕЕКомпании для развития необходимо инвестировать более 30 миллионов, в красивейшем китайском водном городе «Чжоучжуан Таун», в 2016 году было завершено строительство здания, охватывающего площадь 10 000 квадратных метров производственного цеха, у компании есть свой собственный стандартный цех.

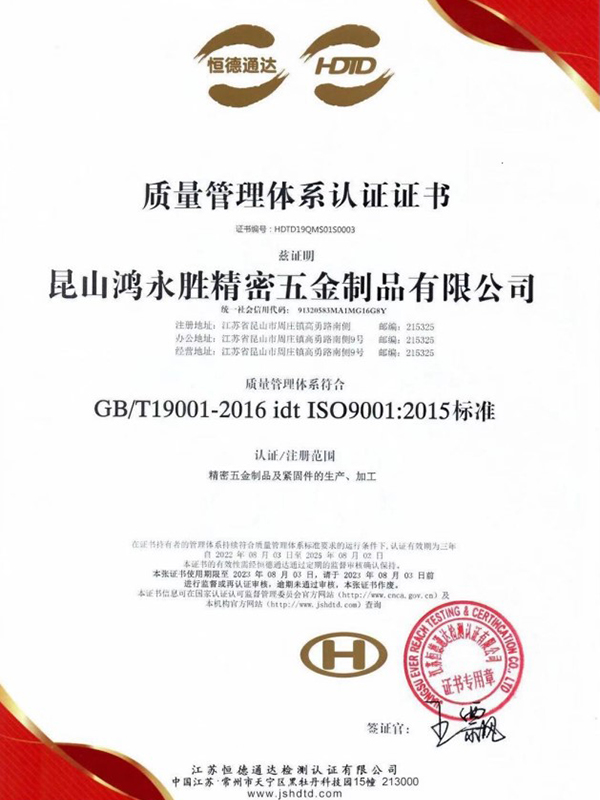

Компания получила два сертификата системы менеджмента качества ISO 9001:2015 и IATF 16949:2016.

В настоящее время компания оказывает услуги клиентам из Японии, Швеции, США, Сингапура, Малайзии, Гонконга, дельты Жемчужной реки и многих других стран. Сейчас основными клиентами являются: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), Swedish Automobile VOVOL и т. д., инвестиции в основные фонды составляют более 30 миллионов долларов. Приглашаем друзей из всех слоёв общества посетить завод, изучить, проконсультироваться и просто приехать!

-

-

Введение в Поперечные болты с круглой головкой Поперечные болты с круглой головкой — это тип крепежа, широко используемый в строительстве, машиностроении и промышленности. Они имеют закруг...

ЧИТАТЬ ДАЛЕЕ -

Введение в медные, стальные и латунные гайки Гайки являются важными крепежными деталями, используемыми в различных механических, электрических и строительных применениях. Среди наиболее часто ис...

ЧИТАТЬ ДАЛЕЕ -

Введение в Винты из углеродистой стали Винты из углеродистой стали широко используются в строительстве, промышленном оборудовании и узлах тяжелых условий эксплуатации благодаря своей исклю...

ЧИТАТЬ ДАЛЕЕ

Чем замечательны сварочные гвозди из нержавеющей стали?

В мире строительства инновации являются ключом к созданию прочных и долговечных конструкций. Одной из таких инноваций, которая произвела революцию в отрасли, является использование сварочных гвоздей из нержавеющей стали. Эти крошечные, но мощные застежки привлекли внимание своей исключительной прочностью и долговечностью.

Сварные гвозди из нержавеющей стали меняют правила игры в строительстве благодаря своей замечательной прочности и устойчивости к коррозии. В отличие от традиционных гвоздей, эти современные чудеса специально разработаны для работы в суровых условиях, что делает их идеальными для наружного применения. Секрет заключается в их составе: нержавеющая сталь, сплав, состоящий из железа, хрома и других элементов, обеспечивающих превосходную прочность и устойчивость к ржавчине. Это означает, что конструкции, построенные с использованием сварочных гвоздей из нержавеющей стали, не только эстетичны, но и прослужат долгие годы даже в экстремальных погодных условиях.

Преимущества сварочных гвоздей из нержавеющей стали выходят за рамки их долговечности. Их универсальность делает их незаменимым инструментом в различных строительных проектах, от жилых домов до масштабных инфраструктурных проектов. Например, в деревянном строительстве сварочные гвозди из нержавеющей стали обладают исключительной удерживающей способностью, гарантируя надежное крепление балок и соединений. Кроме того, эти гвозди широко используются при монтаже сайдинговых, кровельных и террасных материалов, где их устойчивость к коррозии оказывается неоценимой, особенно в прибрежных районах или регионах с повышенной влажностью.

Нельзя недооценивать влияние сварочные гвозди из нержавеющей стали об общей экономической эффективности строительных проектов. Хотя изначально они дороже, чем их традиционные аналоги, их долговечность и устойчивость к коррозии значительно снижают затраты на техническое обслуживание и замену в долгосрочной перспективе. Более того, эстетическая привлекательность сварочных гвоздей из нержавеющей стали повышает ценность недвижимости, что делает их популярным выбором как среди домовладельцев, так и среди инвесторов. Это беспроигрышная ситуация как для строителей, так и для клиентов, поскольку конструкции, построенные с помощью этих гвоздей, не только выдерживают испытание временем, но и сохраняют свою внешнюю привлекательность.

Появление сварочных гвоздей из нержавеющей стали навсегда изменило строительную отрасль. Их исключительная прочность, устойчивость к коррозии и универсальность делают их незаменимым инструментом для строителей по всему миру. От жилых домов до крупномасштабных инфраструктурных проектов — эти крепежи обеспечивают долговечность и внешнюю привлекательность конструкций. Поскольку спрос на экологически чистые и долговечные строительные материалы продолжает расти, сварочные гвозди из нержавеющей стали остаются на переднем плане, производя революцию в способах строительства. Итак, в следующий раз, когда вы будете восхищаться прочной и красивой конструкцией, вспомните невоспетого героя, стоящего за ней – гвоздь для сварки из нержавеющей стали!

English

English Español

Español