Введение в Винтовое оборудование Винтовые метизы являются фундаментальным компонентом в строительстве, производстве и проектах DIY. Он играет решающую роль в надежном соединении материалов...

ЧИТАТЬ ДАЛЕЕКомпании для развития необходимо инвестировать более 30 миллионов, в красивейшем китайском водном городе «Чжоучжуан Таун», в 2016 году было завершено строительство здания, охватывающего площадь 10 000 квадратных метров производственного цеха, у компании есть свой собственный стандартный цех.

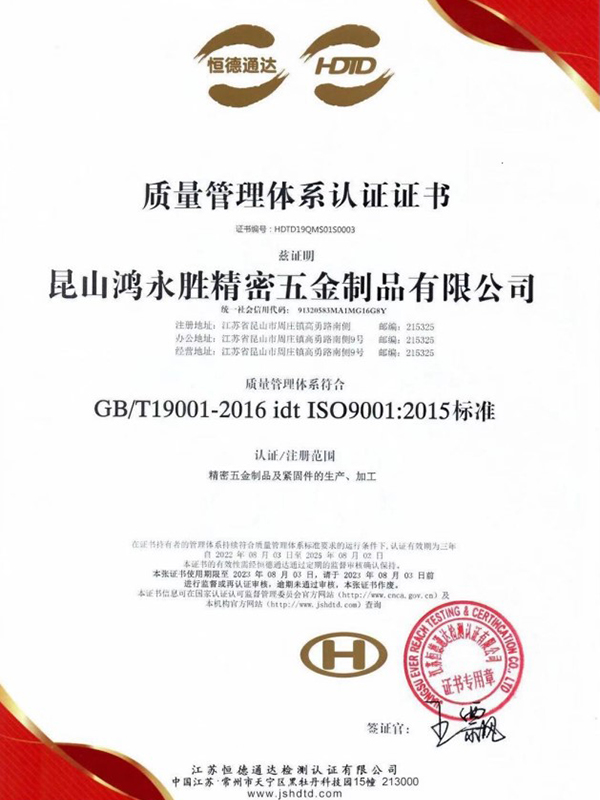

Компания получила два сертификата системы менеджмента качества ISO 9001:2015 и IATF 16949:2016.

В настоящее время компания оказывает услуги клиентам из Японии, Швеции, США, Сингапура, Малайзии, Гонконга, дельты Жемчужной реки и многих других стран. Сейчас основными клиентами являются: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), Swedish Automobile VOVOL и т. д., инвестиции в основные фонды составляют более 30 миллионов долларов. Приглашаем друзей из всех слоёв общества посетить завод, изучить, проконсультироваться и просто приехать!

-

-

Введение в Поперечные болты с круглой головкой Поперечные болты с круглой головкой — это тип крепежа, широко используемый в строительстве, машиностроении и промышленности. Они имеют закруг...

ЧИТАТЬ ДАЛЕЕ -

Введение в медные, стальные и латунные гайки Гайки являются важными крепежными деталями, используемыми в различных механических, электрических и строительных применениях. Среди наиболее часто ис...

ЧИТАТЬ ДАЛЕЕ -

Введение в Винты из углеродистой стали Винты из углеродистой стали широко используются в строительстве, промышленном оборудовании и узлах тяжелых условий эксплуатации благодаря своей исклю...

ЧИТАТЬ ДАЛЕЕ

Каковы преимущества использования медного болта?

Когда дело доходит до строительства и проектирования, важна каждая деталь. Одним из часто упускаемых из виду, но очень важных компонентов является скромный болт. Хотя существует множество материалов на выбор, один из них стоит выше остальных: медные болты. Приготовьтесь узнать, почему медные болты являются секретом более прочных соединений!

Медные болты в последние годы набирают популярность, и не зря. В отличие от традиционных стальных болтов, медные болты предлагают многочисленные преимущества, которые могут произвести революцию в строительных проектах. Секрет заключается в уникальных свойствах меди. Медь является отличным проводником электричества и тепла, что делает ее идеальной для применений, требующих высокой проводимости. Это означает, что медные болты могут эффективно передавать электрический ток и рассеивать тепло, снижая риск перегрева электрических систем. Представьте себе, какую разницу это может иметь в таких отраслях, как аэрокосмическая и телекоммуникационная отрасли, где надежные соединения являются главным приоритетом.

Но это еще не все! Медные болты также обладают исключительной устойчивостью к коррозии. В отличие от стальных болтов, которые со временем склонны к ржавчине и разрушению, медные болты образуют защитный оксидный слой при воздействии воздуха. Этот слой действует как барьер, предотвращая дальнейшую коррозию и обеспечивая долговечность болта. Представьте себе душевное спокойствие, зная, что ваши конструкции выдержат испытание временем даже в суровых условиях. Будь то прибрежное строительство или установка на открытом воздухе, медные болты справятся с любой задачей.

Помимо технических преимуществ, медные болты также обладают экологическими преимуществами. Медь — это материал, который легко перерабатывается: почти 80% всей когда-либо добытой меди все еще используется сегодня. Выбирая медные болты, вы вносите вклад в более устойчивое будущее. Более того, антимикробные свойства меди делают ее отличным выбором для применения в здравоохранении и пищевой промышленности. Доказано, что медь убивает бактерии, вирусы и грибки, снижая риск инфекций и заболеваний пищевого происхождения. Это беспроигрышная ситуация как для окружающей среды, так и для общественного здравоохранения.

Когда дело доходит до создания более прочных соединений, лучше всего использовать медные болты. Благодаря своей исключительной проводимости, коррозионной стойкости и экологическим преимуществам они превосходят традиционные стальные болты во всех аспектах. Итак, независимо от того, являетесь ли вы инженером, подрядчиком или энтузиастом DIY, пришло время задуматься о мощности медных болтов. Обновите свои проекты с помощью этого революционного материала и почувствуйте разницу на собственном опыте. Ваши структуры скажут вам спасибо, и планета тоже.

English

English Español

Español