Введение в Винтовое оборудование Винтовые метизы являются фундаментальным компонентом в строительстве, производстве и проектах DIY. Он играет решающую роль в надежном соединении материалов...

ЧИТАТЬ ДАЛЕЕКомпании для развития необходимо инвестировать более 30 миллионов, в красивейшем китайском водном городе «Чжоучжуан Таун», в 2016 году было завершено строительство здания, охватывающего площадь 10 000 квадратных метров производственного цеха, у компании есть свой собственный стандартный цех.

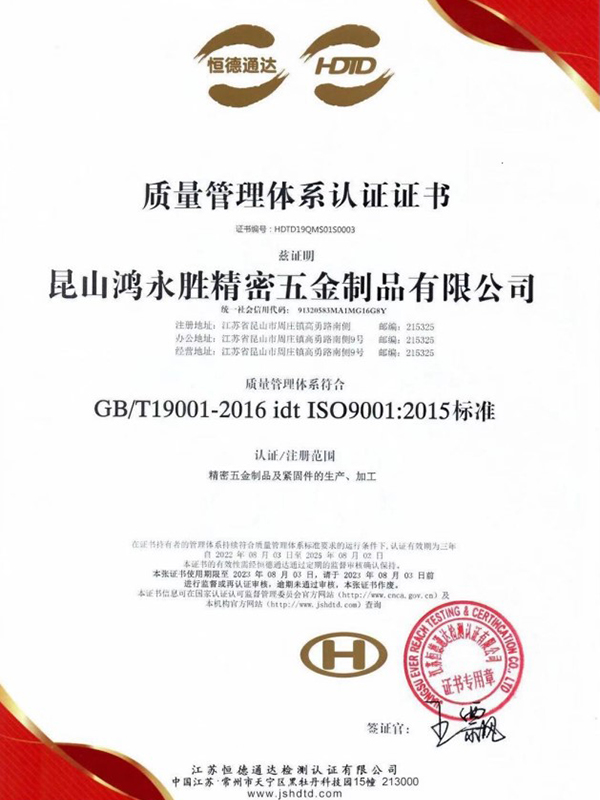

Компания получила два сертификата системы менеджмента качества ISO 9001:2015 и IATF 16949:2016.

В настоящее время компания оказывает услуги клиентам из Японии, Швеции, США, Сингапура, Малайзии, Гонконга, дельты Жемчужной реки и многих других стран. Сейчас основными клиентами являются: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), Swedish Automobile VOVOL и т. д., инвестиции в основные фонды составляют более 30 миллионов долларов. Приглашаем друзей из всех слоёв общества посетить завод, изучить, проконсультироваться и просто приехать!

-

-

Введение в Поперечные болты с круглой головкой Поперечные болты с круглой головкой — это тип крепежа, широко используемый в строительстве, машиностроении и промышленности. Они имеют закруг...

ЧИТАТЬ ДАЛЕЕ -

Введение в медные, стальные и латунные гайки Гайки являются важными крепежными деталями, используемыми в различных механических, электрических и строительных применениях. Среди наиболее часто ис...

ЧИТАТЬ ДАЛЕЕ -

Введение в Винты из углеродистой стали Винты из углеродистой стали широко используются в строительстве, промышленном оборудовании и узлах тяжелых условий эксплуатации благодаря своей исклю...

ЧИТАТЬ ДАЛЕЕ

Какие методы сборки обычно используются для соединения оптических валов с вращающимися деталями?

Соединение между оптическим валом и вращающимися компонентами является важнейшим аспектом обеспечения правильного функционирования механических систем. Ниже приведены несколько часто используемых методов сборки, а также их применение и важность при соединении вала с вращающимися компонентами:

Шпоночное соединение: Шпоночное соединение — это традиционный метод, в котором для передачи крутящего момента используются шпонки (например, плоские, круглые, конические и т. д.). При сборке шпонки помещаются между шпоночными пазами на валу и пазами вращающегося компонента и фиксируются осевым или радиальным давлением. Шпоночные соединения просты и надежны, но могут быть не лучшим выбором в условиях высоких скоростей или тяжелых нагрузок, поскольку могут привести к значительной концентрации напряжений.

Шлицевое соединение: В шлицевом соединении используются шлицы с множеством зубьев вдоль оси для сопряжения с внутренним отверстием вращающихся компонентов. Шлицевые соединения обеспечивают более равномерную передачу крутящего момента, уменьшают концентрацию напряжений и допускают некоторое осевое перемещение для облегчения сборки. Они обычно используются в приложениях, требующих точного контроля относительных положений и передачи значительного крутящего момента.

Установочное винтовое соединение: Установочные винты (также известные как потайные винты или винты без головки) могут быть закреплены непосредственно на валу или закреплены с помощью упругих элементов для точного расположения вращающихся компонентов. Установочные винтовые соединения просты, экономичны и подходят для компонентов с небольшой нагрузкой или полуфиксированным положением.

Посадка с натягом: Посадка с натягом предполагает плотную сборку вращающихся компонентов (таких как подшипники, шестерни и т. д.) на валу за счет давления или теплового расширения/сжатия. Посадка с натягом может обеспечить очень прочные соединения, подходящие для применений, выдерживающих большие нагрузки и высокий крутящий момент. Однако процессы сборки и разборки этого метода соединения могут быть сложными и трудоемкими.

Коническое соединение: Коническое соединение использует коническую часть на конце вала, сопрягающуюся с коническим отверстием во вращающемся компоненте, обеспечивая соединение за счет осевого давления. Конические соединения обладают функциями самовыравнивания и обычно используются для соединения шпинделей и подшипников станков.

Соединение с термоусадочной посадкой: Термопосадка (также известная как муфты с термоусадочной посадкой) — это метод соединения без шпонки, который предполагает установку на вал расширяемой втулки, которая при расширении плотно захватывает отверстие вращающегося компонента, тем самым устанавливая соединение. Соединения с термоусадочной посадкой могут передавать большой крутящий момент, их легко собирать и разбирать, что подходит для применений, требующих частой разборки.

Магнитная муфта: В магнитной муфте используются постоянные магниты для создания магнитных сил между валом и вращающимися компонентами, обеспечивая бесконтактное соединение. Этот метод соединения может снизить износ и подходит для применений, требующих соединений без трения или работы в суровых условиях.

Гидравлическая или термическая сборка. Для соединений с натягом методы гидравлической или термической сборки могут упростить процесс сборки. Гидравлическая сборка использует давление жидкости для прижатия вращающегося компонента к валу, тогда как термическая сборка включает нагрев вращающегося компонента для его расширения перед установкой на вал, а затем охлаждение для фиксации на месте.

Фиксирующие устройства: использование стопорных устройств, таких как стопорные пластины, стопорные гайки и т. д., позволяет зафиксировать положение вращающихся компонентов на валу, предотвращая смещения положения из-за вибрации или изменений нагрузки.

Каждый метод сборки имеет свои особенности применения и преимущества. Выбор метода зависит от конкретных требований применения. оптический вал , условия нагрузки, простота сборки и обслуживания, а также соображения стоимости. В процессе проектирования и сборки также следует учитывать такие факторы, как точность размеров вала, допуск посадки, рабочая температура и условия окружающей среды, чтобы обеспечить надежность соединения и общую производительность механической системы.

Почему оптические валы уменьшают трение и износ?

Оптические валы снижают трение и износ главным образом благодаря следующим ключевым факторам:

Прецизионная обработка: оптические валы обычно изготавливаются с использованием таких методов точной обработки, как токарная обработка, шлифовка и полировка. Эти процессы могут гарантировать, что микроскопическая шероховатость поверхности вала достигнет очень низкого уровня. Чем более гладкая поверхность, тем меньше трения возникает при контакте с вращающимися деталями, что снижает трение и износ.

Обработка поверхности: поверхность оптических валов часто подвергается специальной обработке, например гальванопокрытию, нанесению покрытия или термообработке. Эти обработки могут дополнительно уменьшить шероховатость поверхности, улучшить твердость и повысить износостойкость. Например, хромирование может обеспечить твердую и гладкую поверхность, а тефлоновое покрытие может обеспечить чрезвычайно низкий коэффициент трения.

Выбор материала: Выбор материала оптический вал оказывает существенное влияние на его износостойкость. Высококачественная подшипниковая сталь или другая легированная сталь обладает хорошей твердостью и ударной вязкостью и может выдерживать высокие нагрузки и напряжения, сохраняя при этом низкие характеристики трения.

Смазка. Правильная смазка является ключом к снижению трения и износа во время работы оптических валов. Смазочное масло или смазка могут образовывать тонкую пленку на поверхности вала, разделяя контактные поверхности, уменьшая прямой контакт между металлом и металлом и значительно уменьшая трение и износ.

Конструктивные характеристики. Конструкция оптического вала, включая его форму, размер и допуски на посадку, влияет на его характеристики трения и износа. Например, правильный диаметр вала и выбор подшипников могут обеспечить равномерное распределение нагрузки и снизить концентрацию локализованных напряжений и чрезмерный износ.

Рабочая скорость: Рабочая скорость оптического вала также является важным фактором. На высоких скоростях необходимо учитывать такие динамические эффекты, как выделение тепла и стабильность смазочной пленки. Конструкция должна обеспечивать стабильное состояние смазки даже на высоких скоростях, чтобы уменьшить трение и износ.

Экологический контроль: Рабочая среда оптического вала оказывает существенное влияние на его характеристики трения и износа. В загрязненной или влажной среде поверхности вала могут подвергаться ускоренному износу. Поэтому контроль окружающей среды и защитные меры, такие как системы уплотнений, имеют решающее значение для поддержания работоспособности оптических валов.

Техническое обслуживание и мониторинг. Регулярное техническое обслуживание и мониторинг могут помочь быстро обнаружить и устранить проблемы, которые могут привести к повышенному трению и износу, например, смещение валов, повреждение подшипников или недостаточную смазку.

Всесторонне учитывая вышеуказанные факторы, конструкция и использование оптических валов позволяют значительно снизить трение и износ, тем самым повышая эффективность и надежность механической системы и продлевая срок службы оборудования.

English

English Español

Español