Введение в Винтовое оборудование Винтовые метизы являются фундаментальным компонентом в строительстве, производстве и проектах DIY. Он играет решающую роль в надежном соединении материалов...

ЧИТАТЬ ДАЛЕЕКомпании для развития необходимо инвестировать более 30 миллионов, в красивейшем китайском водном городе «Чжоучжуан Таун», в 2016 году было завершено строительство здания, охватывающего площадь 10 000 квадратных метров производственного цеха, у компании есть свой собственный стандартный цех.

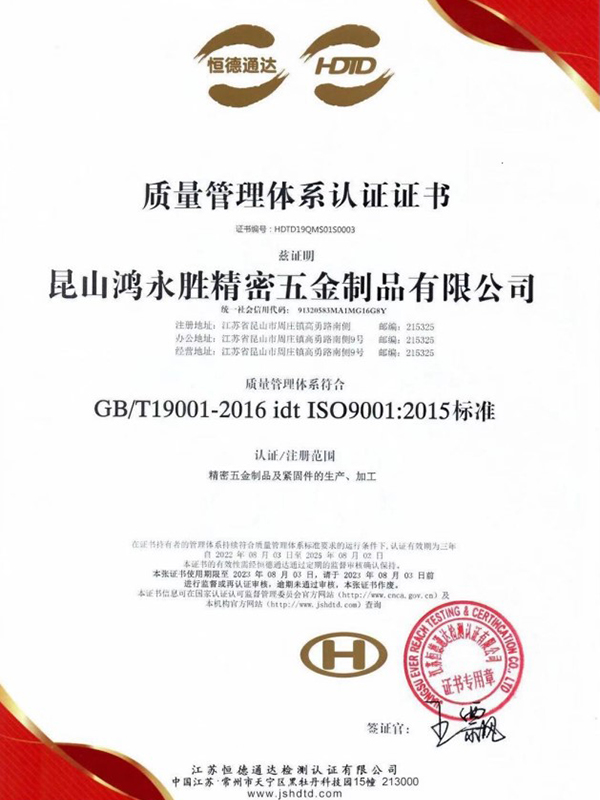

Компания получила два сертификата системы менеджмента качества ISO 9001:2015 и IATF 16949:2016.

В настоящее время компания оказывает услуги клиентам из Японии, Швеции, США, Сингапура, Малайзии, Гонконга, дельты Жемчужной реки и многих других стран. Сейчас основными клиентами являются: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), Swedish Automobile VOVOL и т. д., инвестиции в основные фонды составляют более 30 миллионов долларов. Приглашаем друзей из всех слоёв общества посетить завод, изучить, проконсультироваться и просто приехать!

-

-

Введение в Поперечные болты с круглой головкой Поперечные болты с круглой головкой — это тип крепежа, широко используемый в строительстве, машиностроении и промышленности. Они имеют закруг...

ЧИТАТЬ ДАЛЕЕ -

Введение в медные, стальные и латунные гайки Гайки являются важными крепежными деталями, используемыми в различных механических, электрических и строительных применениях. Среди наиболее часто ис...

ЧИТАТЬ ДАЛЕЕ -

Введение в Винты из углеродистой стали Винты из углеродистой стали широко используются в строительстве, промышленном оборудовании и узлах тяжелых условий эксплуатации благодаря своей исклю...

ЧИТАТЬ ДАЛЕЕ

Каковы технологии обработки поверхности стержня вала?

Технология обработки поверхности сердечник вала в основном включает в себя следующие виды:

Поверхностная закалка: это метод термообработки, который позволяет укрепить поверхность детали за счет быстрого нагрева и закалки без изменения химического состава и структуры сердцевины стали.

Лазерное упрочнение поверхности: лазерный луч используется для облучения поверхности заготовки для нагрева материала до температуры выше температуры фазового перехода или точки плавления за очень короткое время, а затем быстрого охлаждения для достижения поверхностного упрочнения и упрочнения.

Дробеструйная обработка: на поверхность детали распыляются высокоскоростные снаряды, вызывающие пластическую деформацию поверхностных и подповерхностных слоев, тем самым улучшая механическую прочность, износостойкость, усталостную стойкость и коррозионную стойкость детали.

Прокатка: используйте твердые ролики или ролики для оказания давления на поверхность вращающейся заготовки для пластической деформации и упрочнения поверхности заготовки для получения высокоточной и гладкой поверхности.

Волочение проволоки: продавливание металла через форму под действием внешней силы, изменение формы и размера площади поперечного сечения металла, что можно использовать для создания поверхности со специальной текстурой.

Полировка: метод окончательной обработки, используемый для получения гладкой поверхности и улучшения внешнего вида и текстуры поверхности, но он не может улучшить или сохранить первоначальную точность обработки.

Химическая термообработка поверхности: такая как науглероживание, азотирование и т. д., изменяет химический состав и организационную структуру поверхности заготовки за счет нагрева и химических реакций в определенных средах, а также повышает твердость и износостойкость.

Анодирование: в основном используется для алюминия и алюминиевых сплавов, на поверхности металла посредством электролиза образуется защитная и декоративная оксидная пленка.

Термическое напыление: металлические или неметаллические материалы расплавляются и распыляются на поверхность заготовки с образованием покрытия, прочно соединяющегося с подложкой для улучшения износостойкости, коррозионной стойкости и т. д.

Вакуумное покрытие: в условиях вакуума на металлическую поверхность путем дистилляции или распыления наносится тонкая пленка, образующая поверхность с определенными функциями.

Композиционная обработка в соляной ванне (QPQ): новая технология термической обработки поверхности, заключающаяся в карбонитрировании и окислительной обработке в солевой ванне, в металлическую поверхность проникают другие элементы для улучшения износостойкости, коррозионной стойкости и эстетики.

Эти технологии обработки поверхности можно использовать индивидуально или в сочетании для достижения желаемых требований к производительности. Выбор технологии зависит от таких факторов, как конкретное применение вала, требования к производительности и экономичность.

В каких областях обычно используются стержни валов?

В качестве ключевого компонента механического оборудования сердечники валов широко используются во многих областях и различных сценариях применения, в основном в том числе:

Автомобильная промышленность: Сердечники валов очень важны в трансмиссионной системе автомобилей. Они используются в трансмиссиях, дифференциалах, двигателях и валах привода колес для обеспечения эффективной передачи мощности и управления автомобилем.

Механическая трансмиссия. В различном механическом оборудовании сердечник вала используется для поддержки компонентов трансмиссии, таких как шестерни, шкивы, звездочки и т. д., для передачи крутящего момента и обеспечения стабильности и точности механического движения.

Двигатели и двигатели: Валы являются основными компонентами двигателей и двигателей внутреннего сгорания. Они соединяют ротор двигателя или поршень двигателя для передачи мощности другим частям механической системы.

Промышленная автоматизация. В оборудовании автоматизации сердечник вала используется для привода роботизированных манипуляторов, роликов и других компонентов автоматизации для достижения точного управления движением.

Аэрокосмическая промышленность. Среди прецизионных компонентов авиационных двигателей, навигационных систем и космических кораблей роль сердечника вала заключается в обеспечении согласованной работы и высокоточного управления каждым компонентом.

Прецизионные инструменты: Точные инструменты, такие как высокоточные станки и измерительные инструменты, полагаются на сердечники вала для поддержания точности механического движения, что имеет решающее значение для обеспечения точности обработки и точности измерений.

В этих областях применения предъявляются чрезвычайно высокие требования к надежности, долговечности и точности сердечника вала. Производительность сердечника вала напрямую влияет на эффективность работы и безопасность всего механического оборудования.

English

English Español

Español