Введение в Винтовое оборудование Винтовые метизы являются фундаментальным компонентом в строительстве, производстве и проектах DIY. Он играет решающую роль в надежном соединении материалов...

ЧИТАТЬ ДАЛЕЕКомпании для развития необходимо инвестировать более 30 миллионов, в красивейшем китайском водном городе «Чжоучжуан Таун», в 2016 году было завершено строительство здания, охватывающего площадь 10 000 квадратных метров производственного цеха, у компании есть свой собственный стандартный цех.

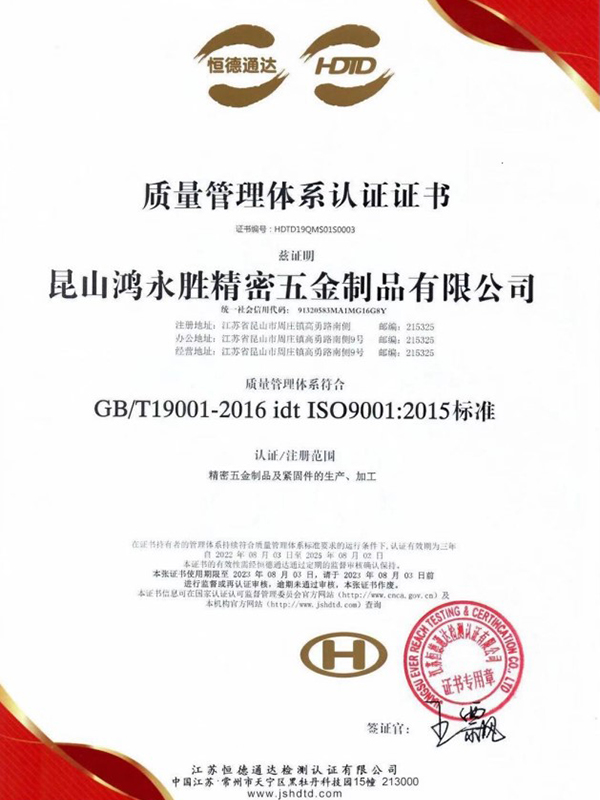

Компания получила два сертификата системы менеджмента качества ISO 9001:2015 и IATF 16949:2016.

В настоящее время компания оказывает услуги клиентам из Японии, Швеции, США, Сингапура, Малайзии, Гонконга, дельты Жемчужной реки и многих других стран. Сейчас основными клиентами являются: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), Swedish Automobile VOVOL и т. д., инвестиции в основные фонды составляют более 30 миллионов долларов. Приглашаем друзей из всех слоёв общества посетить завод, изучить, проконсультироваться и просто приехать!

-

-

Введение в Поперечные болты с круглой головкой Поперечные болты с круглой головкой — это тип крепежа, широко используемый в строительстве, машиностроении и промышленности. Они имеют закруг...

ЧИТАТЬ ДАЛЕЕ -

Введение в медные, стальные и латунные гайки Гайки являются важными крепежными деталями, используемыми в различных механических, электрических и строительных применениях. Среди наиболее часто ис...

ЧИТАТЬ ДАЛЕЕ -

Введение в Винты из углеродистой стали Винты из углеродистой стали широко используются в строительстве, промышленном оборудовании и узлах тяжелых условий эксплуатации благодаря своей исклю...

ЧИТАТЬ ДАЛЕЕ

Какое основное оборудование и инструменты используются для производства? нестандартные сварочные гвозди ?

Производство нестандартных сварочных гвоздей включает в себя различное оборудование и инструменты, каждый из которых играет решающую роль на разных этапах производства. Вот некоторые основные виды оборудования и инструментов, обычно используемые при производстве нестандартных сварочных гвоздей:

Металлорежущее оборудование:

Ленточная пила: используется для резки больших металлических материалов на более мелкие куски желаемого размера.

Станок для лазерной резки: использует лазерную технологию для точной резки металлических материалов, подходит для резки сложных форм.

Формовочное оборудование:

Штамповочный пресс: оказывает давление на металлические материалы с помощью форм, чтобы придать им желаемую форму.

Гибочная машина: используется для сгибания металлических листов под определенными углами.

Сварочное оборудование:

Аппарат для дуговой сварки: использует тепло, выделяемое электрической дугой, для плавления сварочного материала и основного металла для соединения.

Сварочный аппарат с газовой защитой: во время сварки используется защитный газ для предотвращения окисления и воздействия других загрязнений.

Лазерный сварочный аппарат: использует лазер высокой плотности для точной сварки.

Оборудование для термообработки:

Печь для термообработки: используется для таких процессов, как отжиг, нормализация, закалка и отпуск сварочных шпилек.

Обрабатывающее оборудование:

Токарный станок: вращает заготовку и режет ее, например, внешнее и внутреннее точение, нарезание резьбы и т. д.

Фрезерный станок: используется для фрезерования плоских поверхностей, углов, канавок и т. д. на заготовке.

Инструменты для обработки резьбы:

Инструмент для нарезания резьбы: используется для нарезания резьбы на токарном станке.

Резьбонакатная машина: формирует резьбу на приварных шпильках путем накатки.

Инструменты измерения и контроля:

Штангенциркуль: используется для измерения внутреннего и внешнего диаметров заготовок.

Микрометр: используется для точного измерения размеров заготовки.

Координатно-измерительная машина (КИМ): используется для точного измерения трехмерной геометрии заготовок.

Оборудование для обработки поверхности:

Пескоструйная машина: используется для очистки поверхности и удаления заусенцев, улучшения шероховатости поверхности.

Оборудование для нанесения покрытий: используется для нанесения антикоррозийных покрытий на приварные шпильки.

Оборудование для контроля качества:

Оборудование для ультразвукового контроля: используется для обнаружения дефектов, таких как трещины и пустоты внутри приварных шпилек.

Твердомер: используется для измерения твердости приварных шпилек.

Автоматизированные производственные линии:

Роботизированная сварочная система: автоматизирует процесс сварки, повышая эффективность производства и качество сварки.

Автоматическая система подачи: автоматически подает материалы к сварочному или обрабатывающему оборудованию.

Защитное оборудование:

Защитные экраны: защищают операторов от ультрафиолетовых лучей и яркого света, образующегося во время сварки.

Система вентиляции: удаляет вредные газы и пыль, образующиеся в процессе сварки.

Вспомогательные инструменты:

Сварочные приспособления: надежно удерживают заготовку, обеспечивая точность сварки.

Workbench: Обеспечивает стабильную операционную платформу.

Выбор и использование этого оборудования и инструментов зависят от конкретной конструкции, объема производства, требований к качеству и затрат на производство нестандартных сварочных гвоздей. Благодаря рациональному выбору и использованию этого оборудования и инструментов можно эффективно повысить эффективность производства и качество продукции нестандартных сварочных гвоздей.

Какие приложения или машины требуют использования нестандартных сварочных гвоздей?

Нестандартные сварочные гвозди из-за их индивидуального характера широко используются в различных конкретных приложениях и машинах для удовлетворения уникальных требований к соединениям и креплению. Вот несколько ключевых областей применения и роли нестандартных сварочных гвоздей в них:

Тяжелое машиностроение. В производстве тяжелого машиностроения нестандартные сварочные гвозди обычно используются для соединения крупных конструктивных элементов, таких как стрелы экскаваторов или стрелы кранов. Эти применения требуют сварных шпилек с высокой несущей способностью и превосходной прочностью, чтобы выдерживать большие нагрузки и ударные нагрузки.

Автомобильная промышленность: при сборке автомобильных рам, кузовов и шасси используются нестандартные сварочные гвозди для повышения устойчивости и прочности критических точек соединения. Например, для систем подвески, опор двигателя и компонентов сход-развала в автомобилях могут потребоваться приварные шпильки определенных размеров и форм, чтобы обеспечить точную сборку и долговечность.

Конструкция стальных конструкций: при строительстве стальных конструкций нестандартные сварочные гвозди используются для соединения стальных балок, колонн и пластин, особенно в зонах, подверженных значительным нагрузкам или особым требованиям проектирования. Они обеспечивают более прочное соединение, подходящее для сложных структурных конструкций.

Сосуды под давлением: В химической и нефтяной промышленности, Нестандартные сварочные гвозди может использоваться для соединения или фиксации внутренних конструкций сосудов под давлением, таких как ребра жесткости или опорные кронштейны. Эти сварочные шпильки должны соответствовать строгим стандартам безопасности и требованиям по устойчивости к коррозии.

Аэрокосмическая отрасль. Аэрокосмическая промышленность требует легких материалов с высокой прочностью. Нестандартные сварочные гвозди используются для соединения конструкций из легких сплавов, таких как нервюры крыла и шпангоуты фюзеляжа самолетов. Эти приварные шпильки должны соответствовать требованиям к эксплуатации в экстремальных условиях.

Мосты и инфраструктура. При строительстве мостов и другой инфраструктуры нестандартные сварочные гвозди могут использоваться для соединения сборных бетонных компонентов или усиления стальных конструкций для повышения общей устойчивости и долговечности.

Специализированные транспортные средства. Специализированным транспортным средствам, таким как пожарные машины, машины скорой помощи или мусоровозы, могут потребоваться нестандартные сварочные гвозди для крепления специального оборудования или конструкций, таких как стойки лестниц, резервуары для воды или гидравлические системы.

Сельскохозяйственная техника: В сельскохозяйственной технике нестандартные сварочные гвозди используются для соединения и крепления важнейших компонентов рабочей техники, таких как плуги или фрезы комбайнов, которые часто выдерживают значительное давление почвы и износ.

Оборудование для автоматизации: Автоматизированные производственные линии и роботизированные рабочие станции могут использовать нестандартные сварочные гвозди для закрепления критически важных механических конструкций или компонентов и обеспечения точного управления движением и повторяемости позиционирования.

Судостроение: В судостроении для соединения корпусных конструкций, палуб и внутренних переборок используются нестандартные сварочные гвозди. Из-за суровых условий эксплуатации на судах эти сварочные шпильки должны иметь хорошую коррозионную стойкость и высокую прочность.

Роль нестандартных сварочных гвоздей в этих приложениях имеет решающее значение, поскольку они не только обеспечивают необходимые механические соединения, но также часто должны соответствовать конкретным требованиям к конструкции, нагрузке и окружающей среде. Поэтому разработка и производство нестандартных сварочных гвоздей должны точно соответствовать требованиям применения, чтобы обеспечить производительность и надежность конечной продукции.

English

English Español

Español