Введение в Винтовое оборудование Винтовые метизы являются фундаментальным компонентом в строительстве, производстве и проектах DIY. Он играет решающую роль в надежном соединении материалов...

ЧИТАТЬ ДАЛЕЕКомпании для развития необходимо инвестировать более 30 миллионов, в красивейшем китайском водном городе «Чжоучжуан Таун», в 2016 году было завершено строительство здания, охватывающего площадь 10 000 квадратных метров производственного цеха, у компании есть свой собственный стандартный цех.

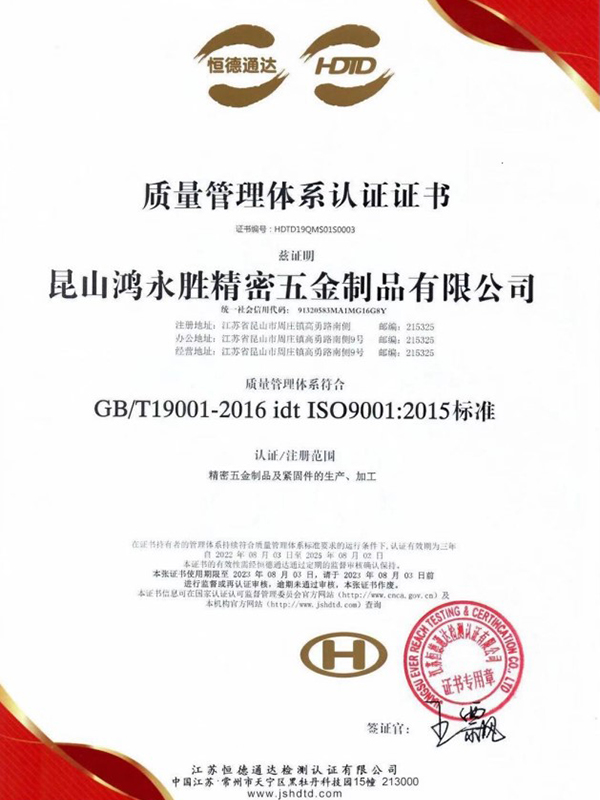

Компания получила два сертификата системы менеджмента качества ISO 9001:2015 и IATF 16949:2016.

В настоящее время компания оказывает услуги клиентам из Японии, Швеции, США, Сингапура, Малайзии, Гонконга, дельты Жемчужной реки и многих других стран. Сейчас основными клиентами являются: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), Swedish Automobile VOVOL и т. д., инвестиции в основные фонды составляют более 30 миллионов долларов. Приглашаем друзей из всех слоёв общества посетить завод, изучить, проконсультироваться и просто приехать!

-

-

Введение в Поперечные болты с круглой головкой Поперечные болты с круглой головкой — это тип крепежа, широко используемый в строительстве, машиностроении и промышленности. Они имеют закруг...

ЧИТАТЬ ДАЛЕЕ -

Введение в медные, стальные и латунные гайки Гайки являются важными крепежными деталями, используемыми в различных механических, электрических и строительных применениях. Среди наиболее часто ис...

ЧИТАТЬ ДАЛЕЕ -

Введение в Винты из углеродистой стали Винты из углеродистой стали широко используются в строительстве, промышленном оборудовании и узлах тяжелых условий эксплуатации благодаря своей исклю...

ЧИТАТЬ ДАЛЕЕ

Чем нестандартные медные уплотнительные болты с шестигранной головкой отличаются по функциональности от стандартных болтов?

Одним из основных отличий является особенность уплотнения, заложенная в конструкцию нестандартных медных уплотнительных болтов с шестигранной головкой. Эти болты специально разработаны для обеспечения надежной герметизации от жидкостей, газов или загрязнений. Эта герметизирующая способность делает их пригодными для применений, где предотвращение утечек или проникновения посторонних веществ имеет решающее значение.

В отличие от стандартных болтов, которые обычно изготавливаются из таких материалов, как сталь, нестандартные медные уплотнительные болты с шестигранной головкой изготавливаются из меди или медных сплавов. Медь обладает уникальными свойствами, такими как отличная проводимость, коррозионная стойкость и пластичность, что выгодно в определенных областях применения, особенно в тех, которые связаны с электрическими компонентами или средами, склонными к коррозии.

Нестандартные болты предлагают более высокую степень адаптации по сравнению со стандартными болтами. Клиенты могут указать уникальные размеры, материалы, обработку поверхности, типы резьбы, формы головок и механизмы уплотнения, адаптированные к их конкретным требованиям или сценариям применения. Эта возможность настройки обеспечивает большую универсальность и адаптируемость в различных отраслях промышленности и инженерных приложениях.

Благодаря своей герметизирующей способности и индивидуальному характеру, нестандартные медные уплотнительные болты с шестигранной головкой часто используются в специализированных приложениях, где стандартных болтов может оказаться недостаточно. Эти приложения могут включать электронные устройства, аэрокосмическое оборудование, высокоточное оборудование и любые сценарии, где поддержание надежной печати имеет важное значение для эксплуатационной целостности и производительности.

Каковы типичные прочностные характеристики нестандартные медные уплотнительные болты с шестигранной головкой ?

Типичные прочностные характеристики нестандартных медных уплотнительных болтов с шестигранной головкой могут варьироваться в зависимости от таких факторов, как конкретный используемый сплав, производственный процесс и любые дополнительные обработки, применяемые к болтам.

Медь и ее сплавы обычно имеют более низкую прочность на разрыв по сравнению со сталью. В то время как стальные болты обычно имеют предел прочности на разрыв от 400 МПа до 1000 МПа или более, медные болты могут иметь предел прочности на разрыв от 200 МПа до 500 МПа в зависимости от сплава и отпуска.

Точно так же предел текучести медных болтов обычно ниже, чем у стальных болтов. Предел текучести медных болтов может составлять от 100 МПа до 400 МПа, опять же в зависимости от конкретного сплава и состояния.

Медь и ее сплавы известны своей превосходной пластичностью, а это означает, что они могут значительно деформироваться перед разрушением. Это свойство является преимуществом в тех случаях, когда болт может подвергаться изгибу или деформации под нагрузкой без катастрофического выхода из строя.

Медные болты обычно имеют более низкую усталостную прочность по сравнению со стальными болтами. Они могут быть более склонны к усталостному разрушению в условиях циклической нагрузки, особенно если они не спроектированы должным образом для конкретного применения и условий нагрузки.

Одним из ключевых преимуществ медных болтов является их превосходная коррозионная стойкость, особенно в определенных средах, таких как морские перевозки или химические процессы. Эта устойчивость к коррозии может способствовать общей прочности и долговечности болтов в эксплуатации.

English

English Español

Español