Введение в Винтовое оборудование Винтовые метизы являются фундаментальным компонентом в строительстве, производстве и проектах DIY. Он играет решающую роль в надежном соединении материалов...

ЧИТАТЬ ДАЛЕЕКомпании для развития необходимо инвестировать более 30 миллионов, в красивейшем китайском водном городе «Чжоучжуан Таун», в 2016 году было завершено строительство здания, охватывающего площадь 10 000 квадратных метров производственного цеха, у компании есть свой собственный стандартный цех.

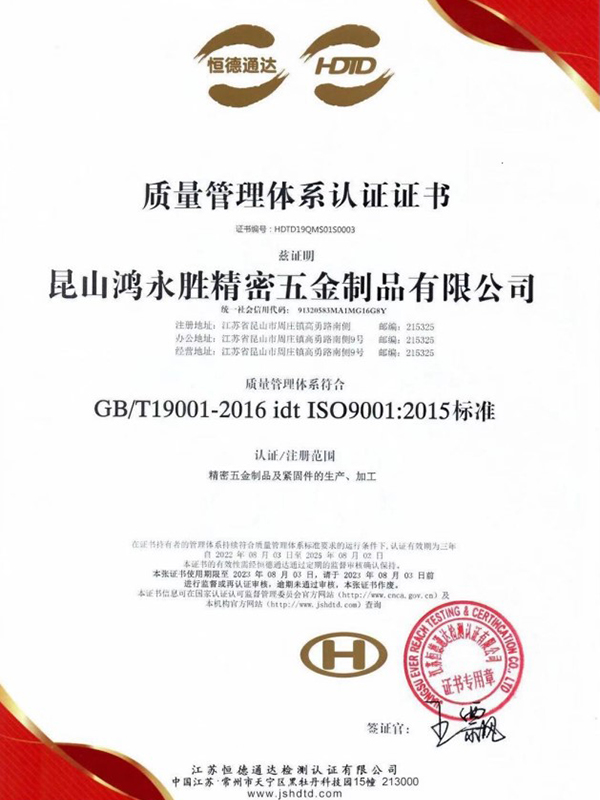

Компания получила два сертификата системы менеджмента качества ISO 9001:2015 и IATF 16949:2016.

В настоящее время компания оказывает услуги клиентам из Японии, Швеции, США, Сингапура, Малайзии, Гонконга, дельты Жемчужной реки и многих других стран. Сейчас основными клиентами являются: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), Swedish Automobile VOVOL и т. д., инвестиции в основные фонды составляют более 30 миллионов долларов. Приглашаем друзей из всех слоёв общества посетить завод, изучить, проконсультироваться и просто приехать!

-

-

Введение в Поперечные болты с круглой головкой Поперечные болты с круглой головкой — это тип крепежа, широко используемый в строительстве, машиностроении и промышленности. Они имеют закруг...

ЧИТАТЬ ДАЛЕЕ -

Введение в медные, стальные и латунные гайки Гайки являются важными крепежными деталями, используемыми в различных механических, электрических и строительных применениях. Среди наиболее часто ис...

ЧИТАТЬ ДАЛЕЕ -

Введение в Винты из углеродистой стали Винты из углеродистой стали широко используются в строительстве, промышленном оборудовании и узлах тяжелых условий эксплуатации благодаря своей исклю...

ЧИТАТЬ ДАЛЕЕ

Каковы процессы производства нестандартных болтов?

В процессе производства нестандартные болты Существует несколько ключевых шагов, которые имеют решающее значение для обеспечения работоспособности и качества болтов. Ниже приводится подробное описание нескольких ключевых производственных процессов:

Выбор и обработка материала. Характеристики нестандартных болтов во многом зависят от выбранных материалов. Такие материалы, как высокопрочная сталь, нержавеющая сталь или специальная легированная сталь, могут быть выбраны в зависимости от условий работы болта (например, нагрузки, температуры, агрессивной среды). Предварительная обработка материала, такая как отжиг или нормализация, может устранить внутреннее напряжение сырья, улучшить производительность обработки и подготовиться к последующей холодной обработке или термообработке.

Процесс холодной высадки: Холодная высадка — это эффективный процесс изготовления головок и стержней болтов, особенно подходящий для массового производства. В процессе холодной высадки металлическая заготовка прессуется в форму при комнатной температуре и пластически деформируется, образуя головку и хвостовик болта. Холодная высадка позволяет улучшить компактность и прочность болтов, но требует более высокой пластичности материала.

Обработка резьбы: резьба является ключевой частью болта, и качество ее обработки напрямую влияет на характеристики соединения болта. Резьбу можно обрабатывать нарезкой, накаткой или холодной штамповкой. Нарезные резьбы подходят для штучного или мелкосерийного производства, тогда как накатанная резьба и холодноформованная резьба больше подходят для массового производства и позволяют повысить прочность и точность резьбы.

Процесс термообработки: Термическая обработка является важным средством улучшения механических свойств болтов. Благодаря закалке и отпуску твердость и прочность болта можно значительно улучшить, сохраняя при этом определенную ударную вязкость. Для получения оптимальных свойств материала необходимо точно контролировать температуру, время выдержки и скорость охлаждения во время термообработки.

Проверка и контроль качества. Нестандартные болты требуют строгого контроля качества на каждом этапе производственного процесса, включая точность размеров, качество поверхности, точность резьбы и механические свойства. Технологии неразрушающего контроля, такие как ультразвуковой контроль и магнитопорошковый контроль, могут использоваться для обнаружения дефектов внутри болтов.

Обработка поверхности: Процесс обработки поверхности имеет решающее значение для коррозионной стойкости и срока службы болта. Обычная обработка поверхности включает гальваническое цинкование, горячее цинкование, никелирование, фосфатирование, покрытие и покраску и т. д. Эти обработки не только обеспечивают дополнительный уровень защиты, но и улучшают внешний вид болта.

Индивидуальная конструкция: поскольку это нестандартный болт, его конструкцию часто необходимо адаптировать в соответствии с конкретными требованиями применения. Это могут быть нетрадиционные формы головок, специальные серии резьб, увеличенная или укороченная длина и т. д. Индивидуальный дизайн требует от производителей гибкого проектирования и технологии обработки.

Сборка и функциональное тестирование. Для некоторых нестандартных болтов, которые необходимо использовать с другими деталями, процесс сборки также является частью производства. После сборки также необходимо провести функциональные испытания для проверки соответствия и затяжки болтов с другими деталями.

В совокупности эти целенаправленные технологические этапы гарантируют, что изготовленные на заказ болты могут соответствовать конкретным требованиям применения, сохраняя при этом высокое качество и надежность. Производители, производящие нестандартные болты, должны иметь высокий уровень возможностей управления технологическими процессами и системы обеспечения качества.

В чем преимущества производства холодной высадкой нестандартные болты ?

Процесс холодной высадки — важный метод изготовления нестандартных болтов, особенно при массовом производстве. Он имеет множество существенных преимуществ:

Высокая эффективность производства: процесс холодной высадки можно реализовать с помощью автоматизированных производственных линий, что значительно повышает эффективность производства и производительность. Автоматизированная машина холодной высадки позволяет быстро и непрерывно производить болты, что подходит для крупномасштабного производства.

Высокая эффективность использования материала. Процесс холодной высадки можно начинать непосредственно с металлических прутков или проволоки и формовать их через форму за один этап, что позволяет сократить отходы материала и улучшить его использование.

Повышенная прочность и твердость: в процессе холодной высадки металлический материал подвергается пластической деформации при комнатной температуре. Эта холодная закалка может улучшить прочность и твердость болта. Технология холодной высадки является эффективным средством улучшения механических свойств, особенно для высокопрочных нестандартных болтов.

Высокая точность размеров: процесс холодной высадки позволяет точно контролировать размер болта, включая диаметр, длину и резьбовую часть. Благодаря точному проектированию и обработке пресс-форм, болты для холодной высадки могут достичь высокой точности и постоянства размеров.

Хорошее качество поверхности: пластическое течение металла в процессе холодной высадки позволяет измельчить зерна и уменьшить внутренние дефекты, тем самым улучшая качество поверхности болта. Холоднокованые болты обычно имеют более гладкую и чистую поверхность.

Низкая себестоимость производства: благодаря высокой эффективности производства и высокому использованию материала процесс холодной высадки может значительно снизить себестоимость производства одного болта. Кроме того, автоматизированное производство снижает трудозатраты.

Широкий спектр применимых материалов: процесс холодной высадки подходит для различных металлических материалов, включая углеродистую сталь, легированную сталь, нержавеющую сталь и т. д. Это обеспечивает гибкость в выборе материала для нестандартных болтов.

Экологичность: процесс холодной высадки не требует нагрева, поэтому в процессе производства не выделяется большое количество тепла и выбросов. Это экологически чистый метод производства.

Меньше последующей обработки: поскольку в процессе холодной высадки можно производить болты, которые близки к конечному изделию, последующая механическая обработка и обрезка сокращаются, что экономит время и затраты.

Возможность изготовления сложных форм: процесс холодной высадки позволяет производить не только болты стандартной формы, но и нестандартные болты сложной формы и размера для удовлетворения особых проектных потребностей.

Эти преимущества процесса холодной высадки делают его одним из предпочтительных методов изготовления нестандартных болтов, особенно подходящим для применений, в которых предъявляются строгие требования к прочности, точности и стоимости. Однако процесс холодной высадки также имеет определенные ограничения. Например, он требует высокой пластичности материала и не подходит для изготовления болтов больших размеров или сложной формы. Поэтому при выборе производственного процесса необходимо всесторонне учитывать проектные требования, объем производства и экономическую эффективность болта.

English

English Español

Español